- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

เวเฟอร์

เวเฟอร์

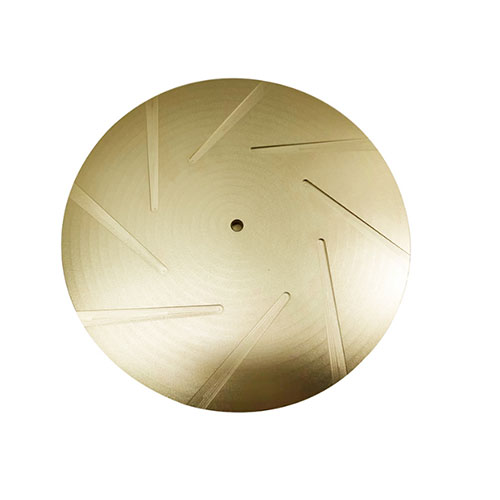

พื้นผิวเวเฟอร์เป็นแผ่นเวเฟอร์ที่ทำจากวัสดุผลึกเดี่ยวแบบเซมิคอนดักเตอร์ วัสดุพิมพ์สามารถเข้าสู่กระบวนการผลิตแผ่นเวเฟอร์เพื่อผลิตอุปกรณ์เซมิคอนดักเตอร์ได้โดยตรง หรือสามารถประมวลผลโดยกระบวนการเอพิแทกเซียลเพื่อผลิตเวเฟอร์เอพิแทกเซียลได้

พื้นผิวเวเฟอร์ซึ่งเป็นโครงสร้างรองรับพื้นฐานของอุปกรณ์เซมิคอนดักเตอร์ ส่งผลโดยตรงต่อประสิทธิภาพและความเสถียรของอุปกรณ์ เนื่องจากเป็น "รากฐาน" สำหรับการผลิตอุปกรณ์เซมิคอนดักเตอร์ กระบวนการผลิตต่างๆ เช่น การเติบโตของฟิล์มบางและการพิมพ์หินจึงจำเป็นต้องดำเนินการบนซับสเตรต

สรุปประเภทของวัสดุพิมพ์:

เวเฟอร์ซิลิคอนผลึกเดี่ยว: ปัจจุบันเป็นวัสดุพื้นผิวที่พบมากที่สุด ซึ่งใช้กันอย่างแพร่หลายในการผลิตวงจรรวม (IC) ไมโครโปรเซสเซอร์ หน่วยความจำ อุปกรณ์ MEMS อุปกรณ์ไฟฟ้า ฯลฯ

สารตั้งต้นซอย: ใช้สำหรับวงจรรวมประสิทธิภาพสูงที่ใช้พลังงานต่ำ เช่น วงจรแอนะล็อกและดิจิทัลความถี่สูง อุปกรณ์ RF และชิปการจัดการพลังงาน

สารตั้งต้นสารกึ่งตัวนำแบบผสม: สารตั้งต้นแกลเลียมอาร์เซไนด์ (GaAs): อุปกรณ์สื่อสารไมโครเวฟและคลื่นมิลลิเมตร ฯลฯ สารตั้งต้นแกลเลียมไนไตรด์ (GaN): ใช้สำหรับเครื่องขยายกำลัง RF, HEMT ฯลฯสารตั้งต้นซิลิคอนคาร์ไบด์ (SiC): ใช้สำหรับยานพาหนะไฟฟ้า เครื่องแปลงไฟ และอุปกรณ์ไฟฟ้าอื่นๆ สารตั้งต้นอินเดียมฟอสไฟด์ (InP): ใช้สำหรับเลเซอร์ เครื่องตรวจจับแสง ฯลฯ

สารตั้งต้นไพลิน: ใช้สำหรับการผลิต LED, RFIC (วงจรรวมความถี่วิทยุ) ฯลฯ

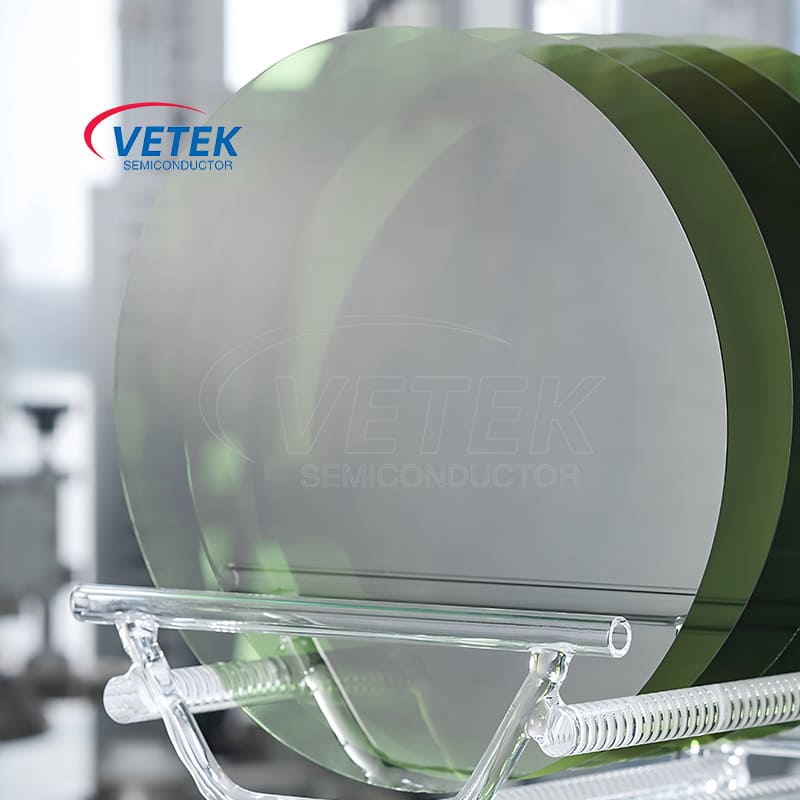

Vetek Semiconductor คือผู้จำหน่ายพื้นผิว SiC และซับสเตรต SOI ระดับมืออาชีพในประเทศจีน ของเราวัสดุพิมพ์ SiC ชนิดกึ่งฉนวน 4Hและพื้นผิว SiC ชนิดฉนวนกึ่ง 4Hมีการใช้กันอย่างแพร่หลายในส่วนประกอบสำคัญของอุปกรณ์การผลิตเซมิคอนดักเตอร์

Vetek Semiconductor มุ่งมั่นที่จะนำเสนอผลิตภัณฑ์ Wafer Substrate ขั้นสูงและปรับแต่งได้ รวมถึงโซลูชันทางเทคนิคตามข้อกำหนดต่างๆ สำหรับอุตสาหกรรมเซมิคอนดักเตอร์ เราหวังเป็นอย่างยิ่งว่าจะได้เป็นซัพพลายเออร์ของคุณในประเทศจีน.

เอแอลดี

เอแอลดี

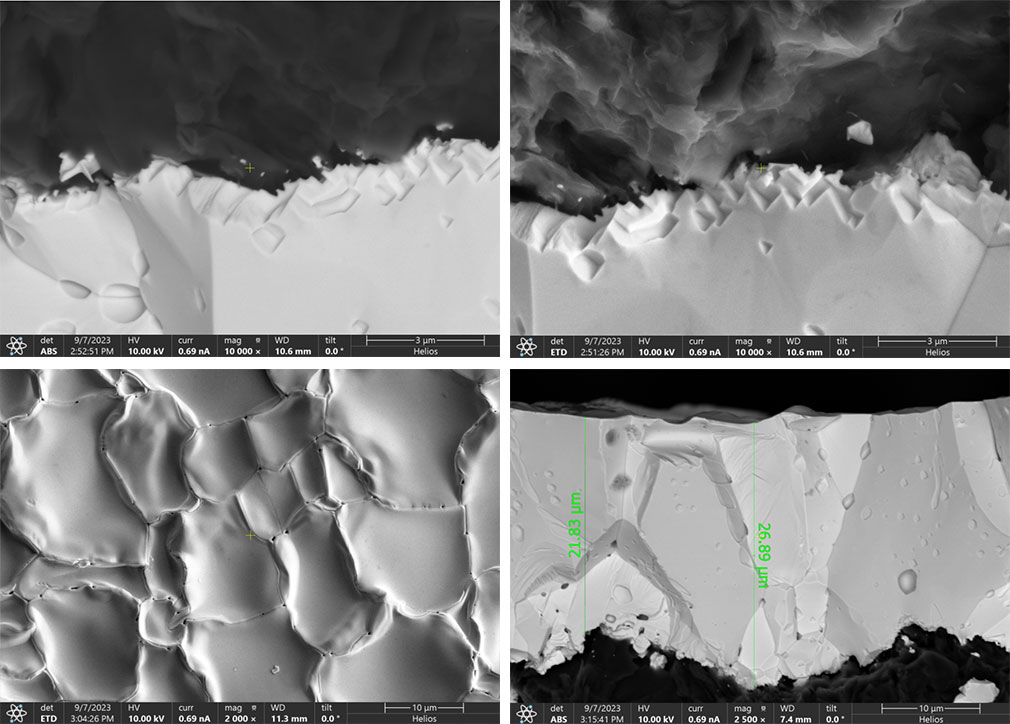

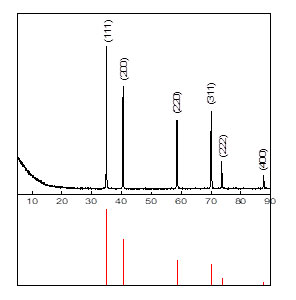

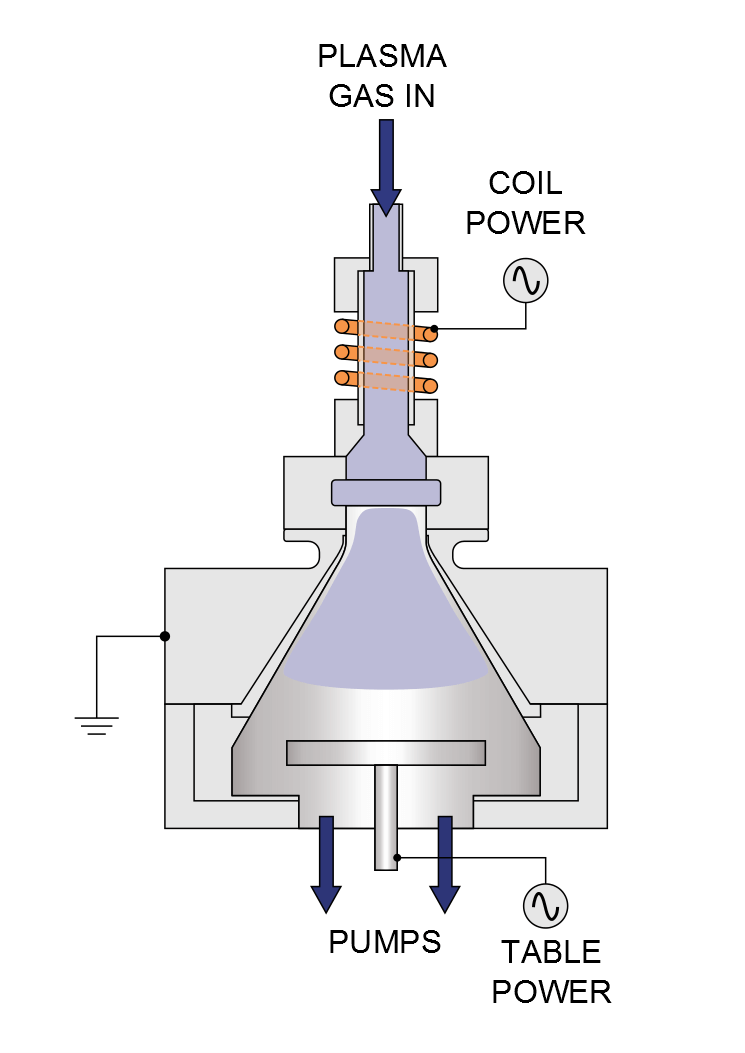

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

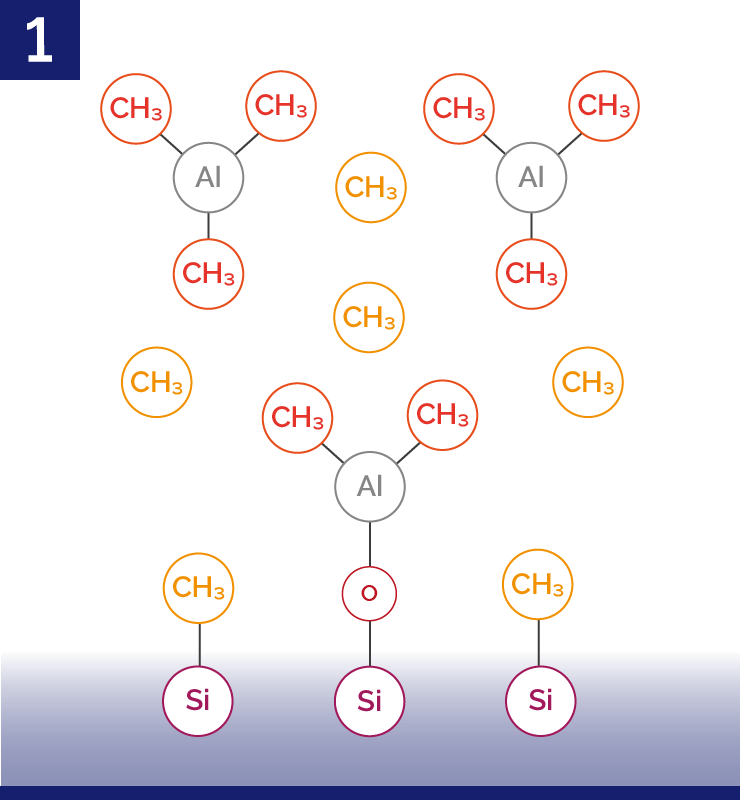

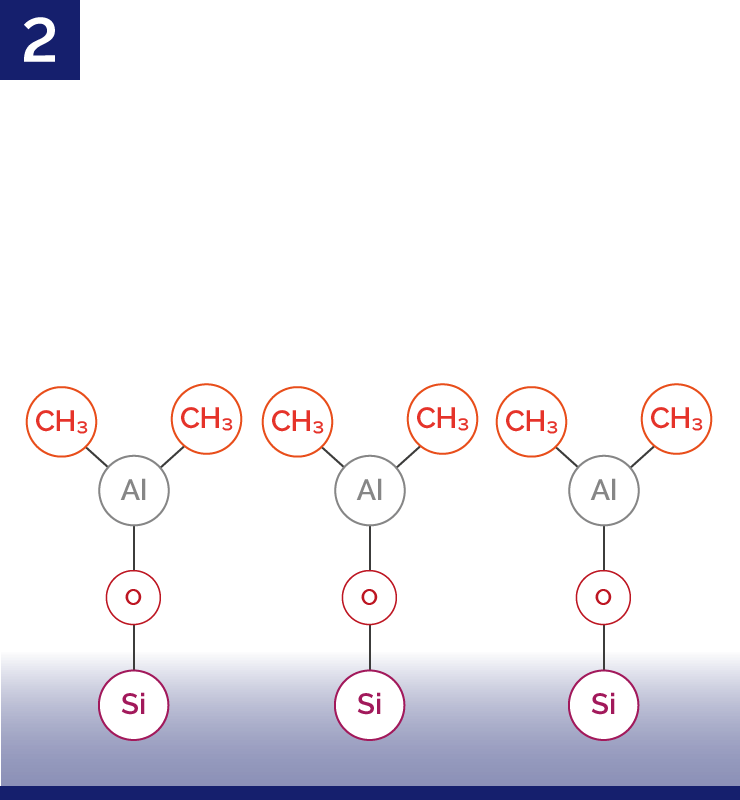

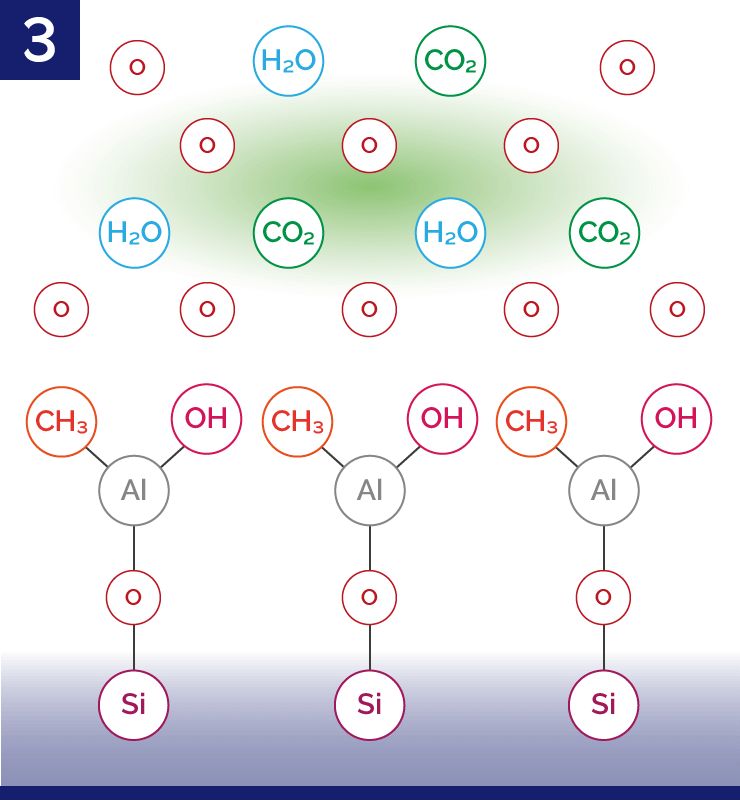

Atomic layer deposition process:

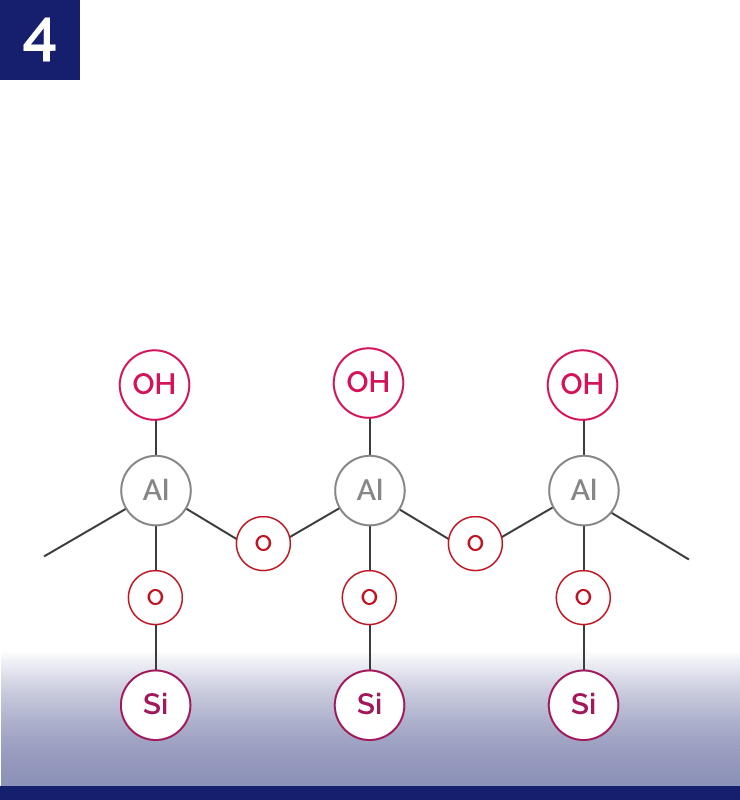

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

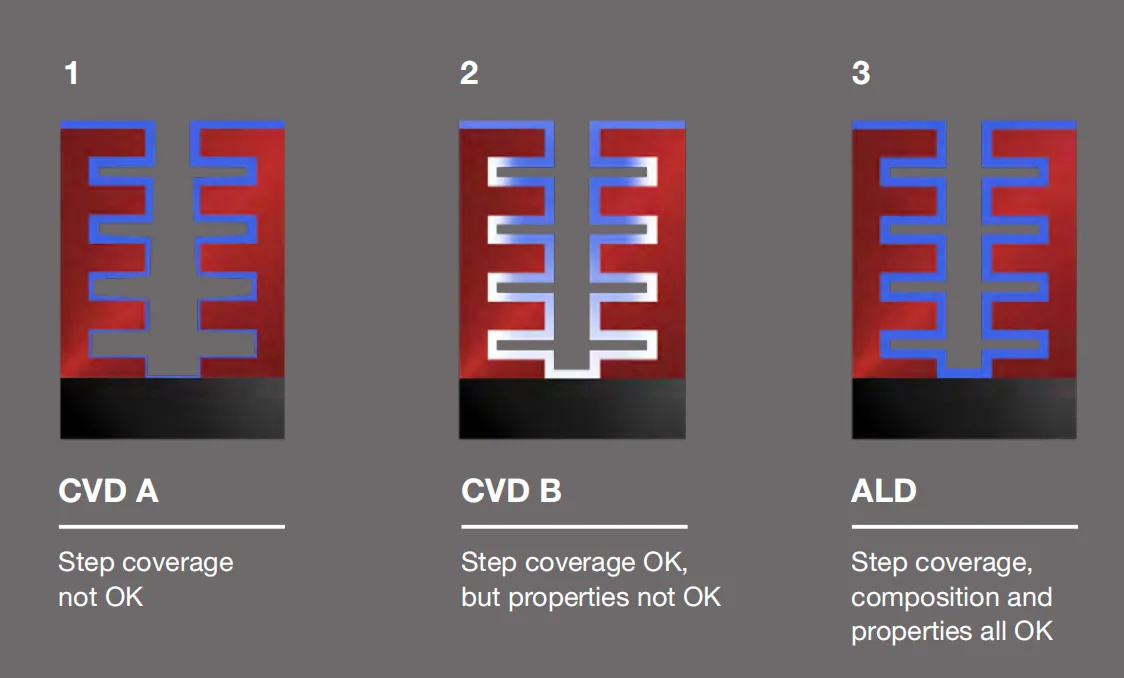

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

สินค้าเด่น

เกี่ยวกับเรา

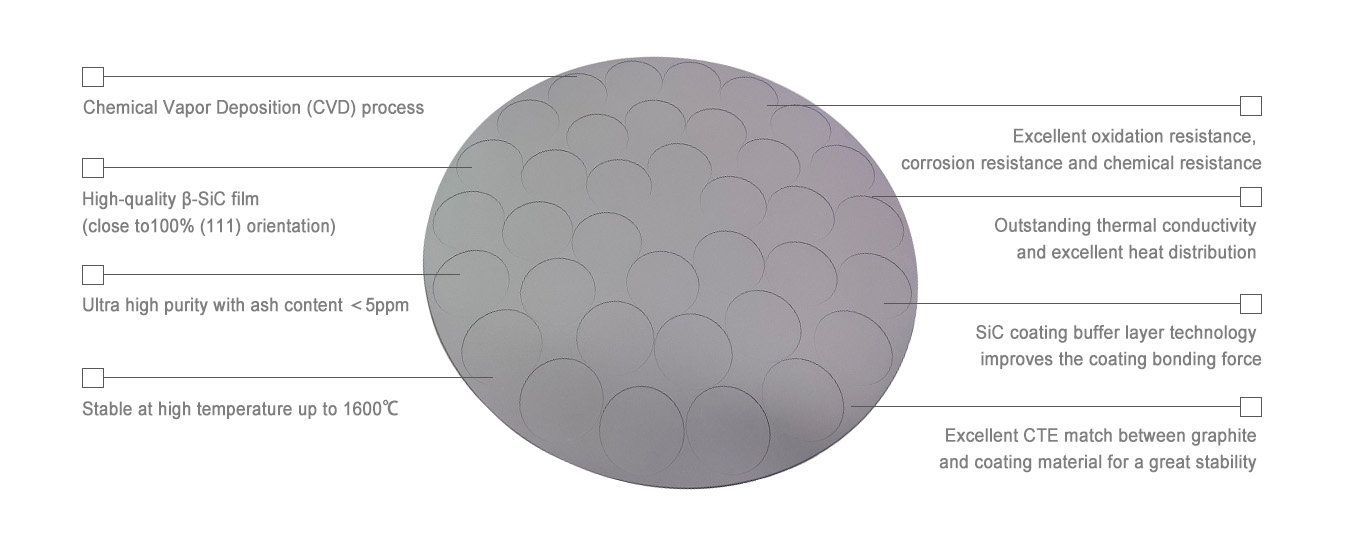

การนำเสนอผลิตภัณฑ์หลักของเราประกอบด้วยการเคลือบซิลิกอนคาร์ไบด์ CVD (SiC), การเคลือบแทนทาลัมคาร์ไบด์ (TaC), SiC จำนวนมาก ผง SiC และวัสดุ SiC ที่มีความบริสุทธิ์สูง- ผลิตภัณฑ์หลักคือตัวรับกราไฟท์เคลือบ SiC, แหวนอุ่น, แหวนเปลี่ยนทิศทางเคลือบ TaC, ชิ้นส่วนฮาล์ฟมูน ฯลฯ มีความบริสุทธิ์ต่ำกว่า 5ppm สามารถตอบสนองความต้องการของลูกค้าได้

สินค้าใหม่

ข่าว

กระบวนการเซมิคอนดักเตอร์: การสะสมไอสารเคมี (CVD)

การสะสมไอสารเคมี (CVD) ในการผลิตเซมิคอนดักเตอร์ใช้ในการฝากวัสดุฟิล์มบางไว้ในห้อง รวมถึง SiO2, SiN ฯลฯ และประเภทที่ใช้กันทั่วไป ได้แก่ PECVD และ LPCVD ด้วยการปรับอุณหภูมิ ความดัน และประเภทของก๊าซที่ทำปฏิกิริยา CVD จึงมีความบริสุทธิ์ ความสม่ำเสมอสูง และการครอบคลุมของฟิล์มที่ดี เพื่อตอบสนองความต้องการของกระบวนการที่แตกต่างกัน

วิธีแก้ปัญหารอยแตกร้าวจากการเผาผนึกในเซรามิกซิลิคอนคาร์ไบด์ - เซมิคอนดักเตอร์ VeTek

บทความนี้จะอธิบายแนวโน้มการใช้งานในวงกว้างของเซรามิกซิลิคอนคาร์ไบด์เป็นหลัก นอกจากนี้ยังมุ่งเน้นไปที่การวิเคราะห์สาเหตุของการแตกร้าวจากการเผาผนึกในเซรามิกซิลิคอนคาร์ไบด์และวิธีแก้ปัญหาที่เกี่ยวข้อง

การเจริญเติบโตของเยื่อบุผิวแบบควบคุมขั้นตอนคืออะไร?

ปัญหาในกระบวนการแกะสลัก

เทคโนโลยีการกัดกรดในการผลิตเซมิคอนดักเตอร์มักประสบปัญหา เช่น เอฟเฟกต์การโหลด เอฟเฟกต์ร่องไมโคร และเอฟเฟกต์การชาร์จ ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ โซลูชันการปรับปรุงประกอบด้วยการปรับความหนาแน่นของพลาสมาให้เหมาะสม การปรับองค์ประกอบของก๊าซปฏิกิริยา การปรับปรุงประสิทธิภาพของระบบสุญญากาศ การออกแบบเค้าโครงการพิมพ์หินที่เหมาะสม และการเลือกวัสดุหน้ากากแกะสลักและสภาวะกระบวนการที่เหมาะสม

เซรามิก SiC แบบกดร้อนคืออะไร

การเผาผนึกด้วยความร้อนเป็นวิธีหลักในการเตรียมเซรามิก SiC ประสิทธิภาพสูง กระบวนการเผาผนึกแบบกดร้อนประกอบด้วย: การเลือกผง SiC ที่มีความบริสุทธิ์สูง การอัดและการขึ้นรูปภายใต้อุณหภูมิสูงและความดันสูง จากนั้นจึงทำการเผาผนึก เซรามิก SiC ที่เตรียมด้วยวิธีนี้มีข้อดีคือมีความบริสุทธิ์สูงและมีความหนาแน่นสูง และมีการใช้กันอย่างแพร่หลายในแผ่นเจียรและอุปกรณ์บำบัดความร้อนสำหรับการแปรรูปเวเฟอร์

การประยุกต์วัสดุสนามความร้อนที่มีคาร์บอนเป็นส่วนประกอบหลักในการเจริญเติบโตของผลึกซิลิคอนคาร์ไบด์

วิธีการเติบโตที่สำคัญของซิลิคอนคาร์ไบด์ (SiC) ได้แก่ PVT, TSSG และ HTCVD ซึ่งแต่ละวิธีมีข้อดีและความท้าทายที่แตกต่างกัน วัสดุสนามความร้อนที่ใช้คาร์บอน เช่น ระบบฉนวน ถ้วยใส่ตัวอย่าง การเคลือบ TaC และกราไฟท์ที่มีรูพรุน ช่วยเพิ่มการเติบโตของคริสตัลโดยให้ความเสถียร การนำความร้อน และความบริสุทธิ์ ซึ่งจำเป็นสำหรับการผลิตและการใช้งานที่แม่นยำของ SiC